疲劳损伤的现象在生活中很常见,如一根铁丝反复进行扭曲就会断裂,爬山爬久了可能会小腿酸胀。那么产品在使用过程中,同样也会受到疲劳损伤的影响,所以为了保证产品的安全性,必须进行抗疲劳设计以到达合格的使用寿命。而疲劳损伤测试就是抗疲劳设计的前提,通过疲劳损伤测试可以发现产品的缺陷,进而优化产品结构提升产品的使用寿命。VENZO 800系列控制器搭载强大的疲劳损伤测试功能,可以将产品的循环载荷转换为等价的疲劳损伤谱,同时可对测试进行加速,在提高测试效率的同时可有效地发现产品的潜在缺陷。

PART 1 疲劳损伤

疲劳损伤过程是交变载荷作用而引起的结构材料性能衰减的过程,也是微裂纹的形成及扩展的过程。实验观察表明,无缺陷金属和合金等工业材料,疲劳微裂纹总是在自由表面处形成,有三类形核位置,主要是驻留滑移带(Persistent Slip Band,PSB)、晶界和表面夹杂,然后一部分微裂纹继续扩大,形成宏观裂纹,直至破坏。因此,金属结构的整个疲劳损伤过程一般可分为裂纹起始阶段、裂纹扩展阶段和瞬时断裂阶段。

显微镜下的金属裂纹

PART 2 疲劳损伤测试的必要性

所谓疲劳,是指产品在交变重复载荷(应力)作用下,使损伤不断累积并最后导致破坏的现象。疲劳是一切工程机械,尤其是运载工具的一个致命杀手。

据统计,在动应力作用下工作的产品所经受的损失、破坏中,疲劳约占50%,其中低周波疲劳约占12%,高周波疲劳约占24%,其他疲劳约占14%。也有工程调查发现,疲劳断裂占力学破坏的50%-90%。因此,对运载工具和安装在其上的产品必须进行疲劳损伤测试。

PART 3 S-N曲线

S-N曲线是基于应力对产品进行寿命评估得出的曲线。这种应力的疲劳寿命预测方法是根据Wöhler所提出的应力-寿命曲线(S-N曲线)形成的一种寿命评估方法。这种经典的疲劳设计方法目前仍然广泛应用于低应力作用下的工程零部件的强度与寿命设计中。

S-N曲线:又称应力一寿命曲线,是疲劳过程中所施加的应力水平与至破坏的循环次数即寿命之间的关系曲线。S代表应力水平,可以是循环过程中的最大应力、应力幅等,N表示寿命,可以用线性寿命,也可以用对数寿命。S-N曲线又称Wöhler曲线。S-N曲线一般由控制载荷(或应力)的试验条件下,在旋转弯曲或高频拉压疲劳试验机上用标准的疲劳试样试验获得(此种测试英文名为coupon testing)。一般采用对称循环加载(完全反转循环载荷),在不同应力水平下进行疲劳试验,直到试件破坏。

PART 4 疲劳损伤测试的基本原理

疲劳破坏是一个损伤累积的过程。在等幅交变应力作用下,可用材料或构件的S-N曲线得到不同应力水平下到达破坏时所需要的循环次数即疲劳寿命。而在实际工程中结构往往受到复杂的随机疲劳载荷的作用。在这种情况下,只有相应的S-N曲线是远远不够的。

例如,在两个不同应力水平S1和S2下循环加载,且知道每一小时中,S1循环n1次,S2循环n2次。用S-N曲线我们可以确定,仅在S1作用下,至破坏时的循环数为N1,仅在S2作用下,至破坏时的循环数为N2。可是我们无法直接知道,同时作用S1和S2时,零件的寿命到底是多少小时。因此,为了估算疲劳寿命,除了S-N曲线以外还必须借助于疲劳累积损伤理论。

在循环荷载作用下,不同应力幅的循环分量都会对结构裂纹扩展做出贡献,称之为损伤,损伤累积到一定程度后结构就会失效破坏。如何计算不同应力幅下的总损伤值,以及定义结构破坏时的临界损伤值,称之为疲劳损伤累积理论。

VENZO 800系列的疲劳损伤测试功能正是基于以上原理对产品进行测试的。下面我们就按照软件设置的主要步骤对此进行阐述。

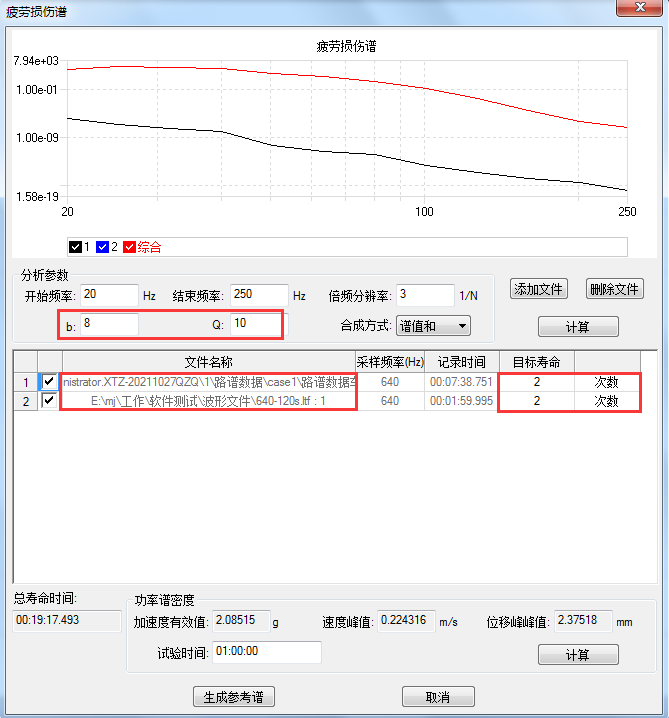

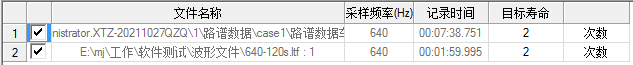

◆ 添加测试文件

一个测试即为产品经历的一个载荷循环。测试人员可添加表征多个不同载荷循环的多个测试文件。每个测试文件可设置循环次数,也可以直接设置时间。

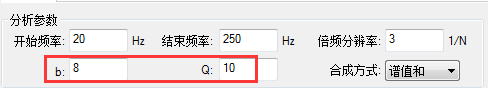

◆ 设置b和Q值

对产品进行疲劳损伤谱转换的过程中,最重要的两个分析参数就是b和Q值。

b值是产品的疲劳强度指数。一般如果b值未知,可采用数值8。如果需要准确地确定b值,则要建立S-N曲线。如果曲线的斜率为k,则b=-1/k*SF(SF可参考美军标810H的建议)。对于随机数据,SF一般取80%。

Q值是产品的共振放大因子。根据疲劳损伤谱的计算,将随机载荷的能量集中到它最容易引起疲劳损伤的地方,加速了测试时间。

◆ 加速测试

有时产品的总寿命时间可到上百甚至上千个小时,此时如果做等长的测试,无疑测试的效率会很低。为此,需要找到一个等效的加速测试方法。

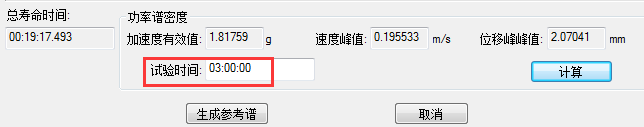

VENZO 800系列控制器的疲劳测试功能,基于产品的等效损伤原理,可对产品进行加速测试。根据美军标的内容,加速系数一般不超过(1.414)b的值。如果b=8,则加速系数最大约为16。如果产品的目标寿命是2000个小时,则建议试验时间不少于125小时。

最终生成的疲劳损伤谱,是基于导入的时域数据文件、b和Q值、循环次数、试验时间,它等效了产品在整个寿命周期内的疲劳损伤。在新产品的研发到在实验室中复现产品的故障失效的过程中,疲劳损伤测试功能都是非常有价值的。

此外,正弦加随机、随机加随机、正弦加随机加随机等测试模块中,也可以通过疲劳损伤测试功能,来实现对产品在整个寿命周期内容的疲劳损伤测试。