随着电动汽车领域的快速发展,电动汽车的动力来源之一—电池包的安全性越来越被广泛关注。电池包冲击测试作为一种重要的安全性能评估手段,可以模拟电池在撞击时的响应情况,为电池的设计和生产提供有价值的参考。

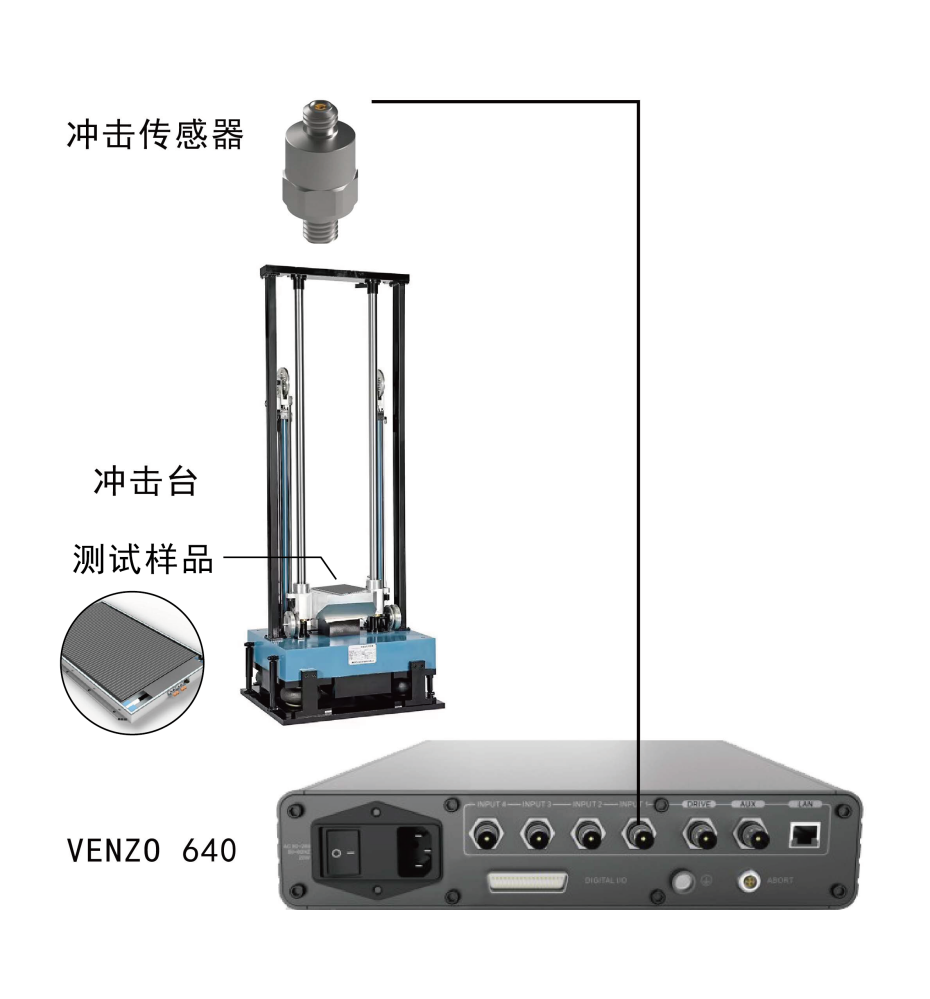

VENZO 600系列冲击测量仪可以采集电池包冲击测试过程中的冲击信号,判断冲击过程是否符合电池包冲击测试的相关标准。同时可对冲击信号进行多样化的处理分析,帮助用户对电池的安全性能进行评估。

Part 1 电池包冲击测试的重要性

电池包冲击测试可以模拟车辆在行驶中遇到颠簸路况(通过减速带或坑洼路面等)时,对电池包结构的冲击。通过对测试后样品的处理和分析,可以有效评估电池的抗冲击性和安全性能。

此外,通过电池包冲击测试,可以快速找到样品的设计缺陷,从而帮助改进电池的结构设计。从而确保电池在受到外部冲击时能够保持安全性能,提升车辆驾驶的安全性。

Part 2 电池包冲击测试的主要指标

√ 外壳变形:通过测量冲击测试后,观察电池外壳的变形情况,评估其抗冲击性能。

√ 电池内部状态:通过监测冲击测试过程中电池内部的电压、温度等指标,判断电池的稳定性和安全性能。

√ 热失控情况:考察电池在受到冲击时是否会发生热失控现象,以评估其安全性。

Part 3 电池包冲击测试的步骤

1.准备测试样品:选择符合要求的电池包样品,并进行必要的预处理。

2.设置测试条件:根据相关标准,确定冲击测试的速度、角度和重量等参数。

3.进行冲击测试:将测试样品放置在冲击试验机上,按照设定的条件进行冲击测试。

4.数据分析与评估:针对冲击测试后得到的数据,进行数据处理和结果分析,对电池的安全性能进行评估。

Part 4 电池包冲击测试示例

根据GB 38031标准,对某电池包进行冲击测试。

测试步骤:

1. 工作状态确认

正式开始测试前,电池包的电子部件或BCU应处于正常工作状态。

2. 预处理

电池包需要进行预处理循环,以确保测试时测试样品的性能处于激活和稳定的状态。具体步骤可参考GB 38031的7.2.1.1—7.2.2.3的说明。

3. 测试样品和传感器安装

电池包通过安装点固定在刚性工装上,刚性工装固定在冲击试验机的台面上,冲击脉冲通过冲击台面-工装-电池包的传递方式作用在电池包上。传感器安装时,尽量靠近工装和电池包的连接点,同时传感器的输出线缆接入冲击测量仪的输入端。

4.冲击测量分析软件设置

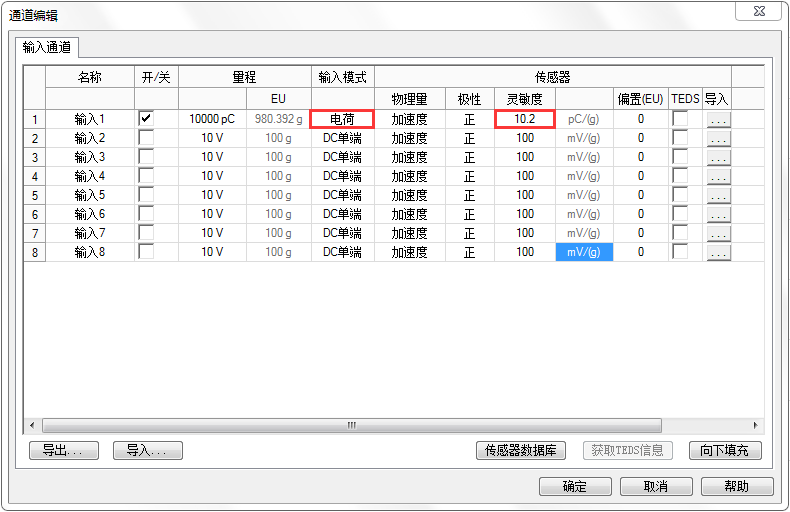

◆ 输入通道设置

选择输入模式,设置传感器的灵敏度

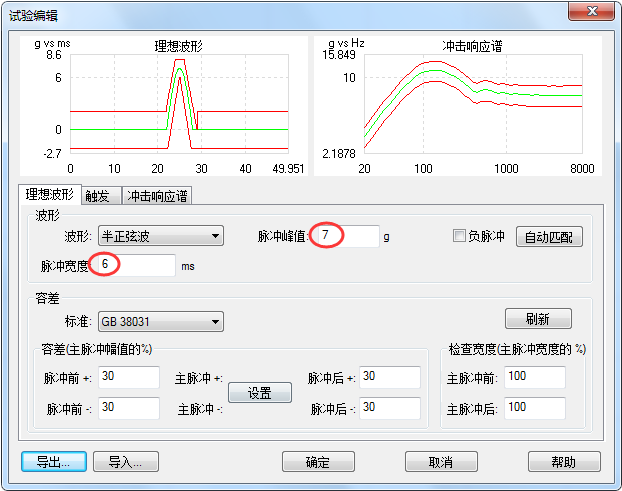

◆ 波形设置

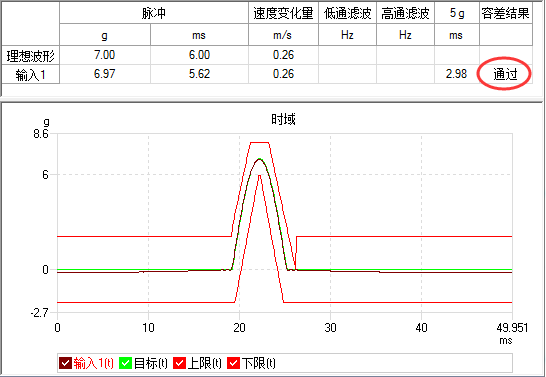

根据标准的要求,设定半正弦波 7g,6ms,容差标准选择GB 38031。

5.冲击试验机调试

调试冲击试验机,以达到相应的加速度和脉宽。

6.正式冲击测试

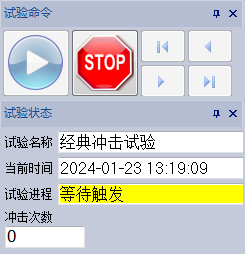

冲击测量分析软件中开启采集,等待触发。

采集冲击信号,会自动显示容差结果。

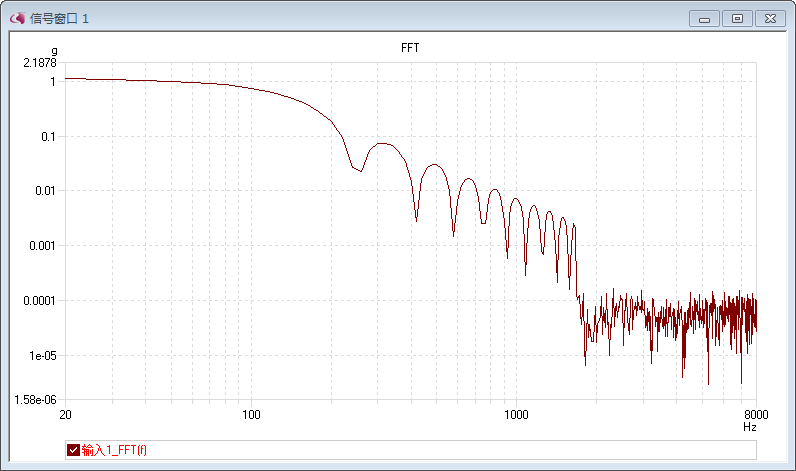

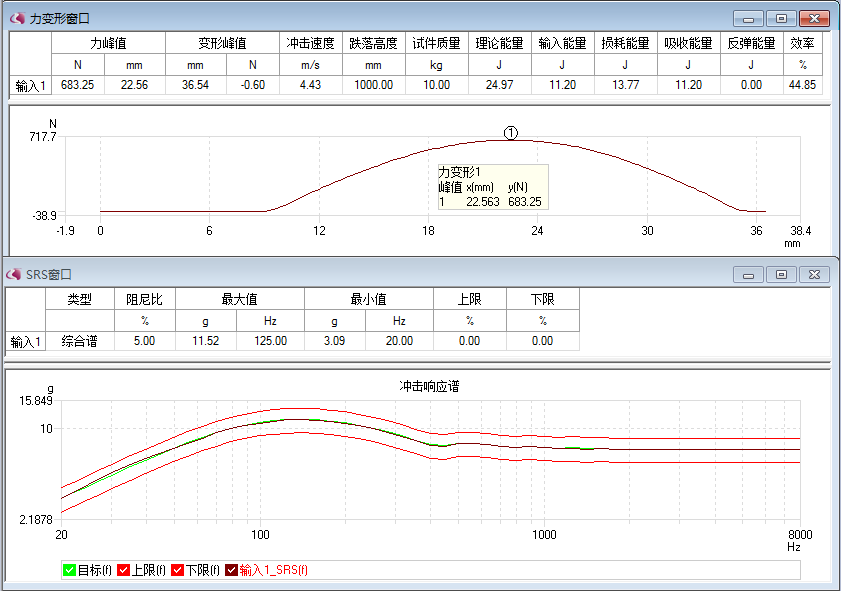

同时还可以对信号进行更详细的分析,如频谱分析、冲击响应谱分析、力变形分析等。

7.安全性能评估

正负向各冲击测试6次后,在试验环境温度下观察2h。观察期间,测试样品应无泄漏、外壳破裂、起火或爆炸现象。测试后的样品的绝缘电阻应不小于100Ω/V。