在振动控制系统中,振动控制器承担着系统大脑的角色,负责整个控制系统的运行。振动控制软件作为振动控制器的人机交互界面,试验人员对试验参数的设置、试验过程的监测及试验结果的生成,都需要通过操作控制软件来实现。

因此,振动控制软件在试验的过程中起着十分重要的作用。用户也会在使用的过程中,由于操作习惯的不同及试验需求的差异,对软件的改进提出自己的建议。我们始终坚持聆听用户的良好建议,不断地完善更新软件,为用户带来更加人性化、智能化、便捷化的使用体验。

本文将对VENZO 800振动控制软件2.5.20版本的更新内容进行介绍,以此为契机,让大家对最新的振动控制软件有一个更加全面的了解,并在日常工作中能更加熟练地使用它。

PART1 弹射起飞和拦阻着陆试验位移和速度优化

为验证安装在固定翼飞机上或飞机内的装备在承受弹射起飞和拦阻着陆时的功能和结构完好性,需要对相关的装备进行试验。根据GJB150.18A-2009程序VIII的要求,在没有合适的现场测量数据的情况下,弹射起飞和拦阻着陆试验可以用阻尼正弦波来模拟每次弹射或起飞的过程。

弹射起飞和拦阻着陆冲击试验条件如下式所示:

![]()

式中:y——瞬态波加速度,单位g;

Am——瞬态波振幅,单位g;

ξ——阻尼比,取0.025;

ω——模态圆频率,单位rad/s;

t——时间,单位s。

其中,波形圆频率ω由给定飞机的结构分析和第一阶模态的频率综合确定;加速度幅值Am由给定飞机的结构分析、第一阶模态的频率以及装备在第一阶模态振型上所处的位置确定;阻尼比ξ取0.025(即品质因子Q=20);冲击有效持续时间Te取2s;冲击次数由特定的应用确定,一般根据疲劳寿命计算;冲击间隔时间一般为10s及以上。

对于弹射起飞和拦阻着陆冲击试验,由于试验条件的位移和速度较大,针对振动台无法满足试验需求的情形,新版本控制软件对此进行了速度和位移优化。

如某试验条件为:模态圆频率70.31rad/s,瞬态波振幅Am为8g,阻尼比为0.025,波形有效持续时间2s,冲击次数100次。振动台指标:速度2m/s,位移峰峰值76mm。

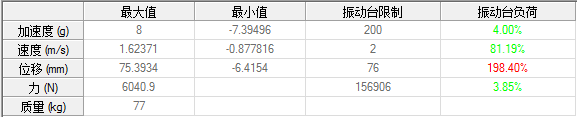

优化前:

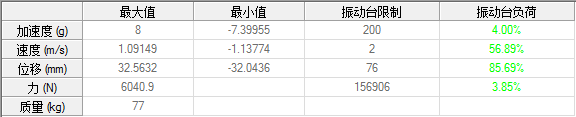

优化后:

可以看出,优化前,试验所需的速度和位移较大,且位移超出了振动台的指标。优化后,试验所需的速度和位移显著降低,振动台完全可以满足试验的需求。

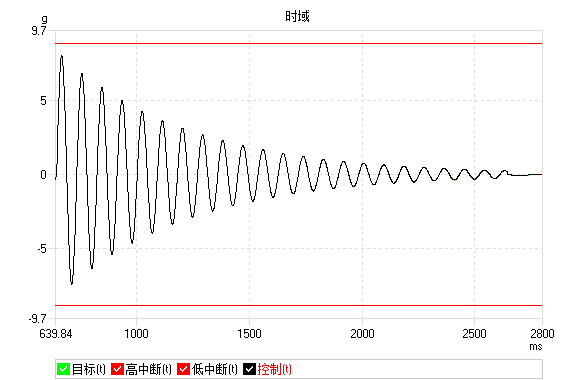

试验控制波形如图所示:

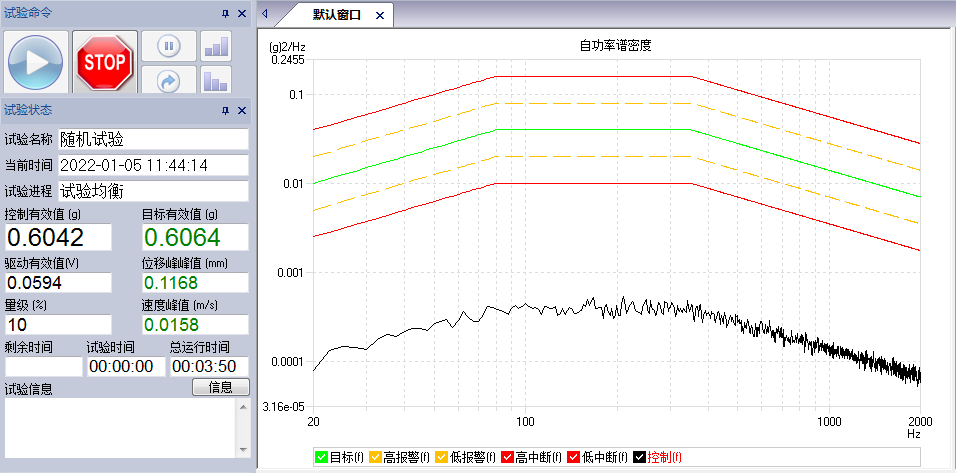

PART2 随机和混合试验均衡完成后保持输出

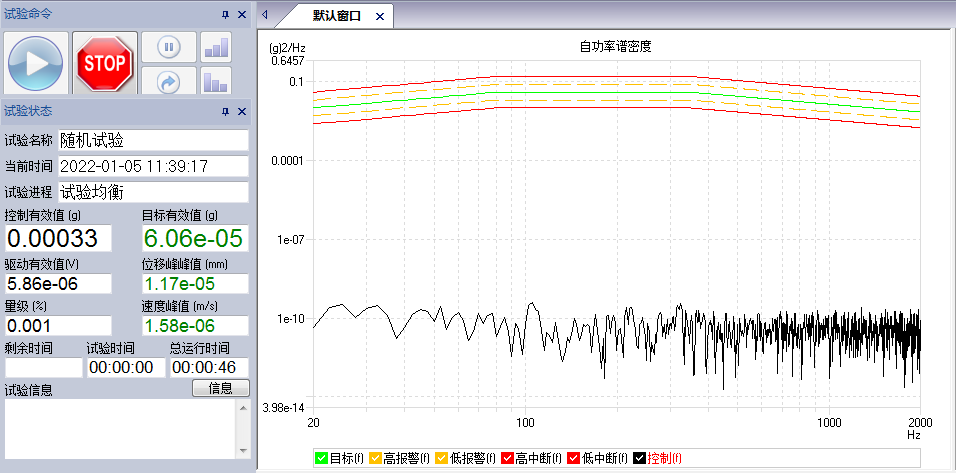

随机、正弦加随机、随机加随机、正弦加随机加随机模块中,正式试验前会进行试验均衡,以保证控制曲线在容差范围内。新版本控制软件添加了均衡完成后保持输出的选项,以保证试验运行的连贯性。

均衡完成后不输出:

均衡完成后保持输出:

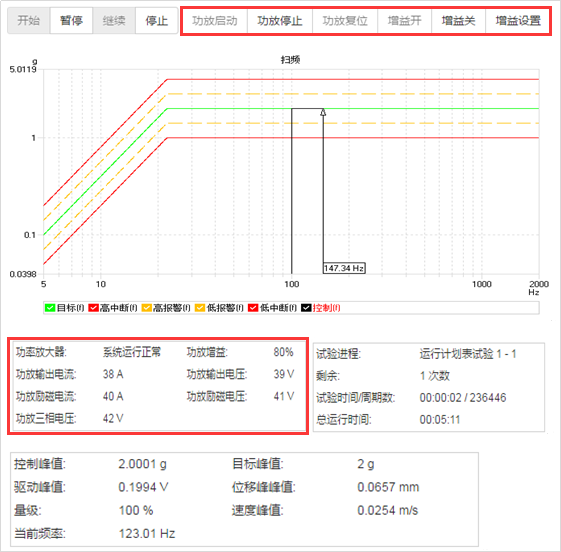

PART3 Web监测添加功放监控功能

新版本控制软件中,用户可以在Web监测网页中对三综合控制系统的功放进行启动、停止、复位、开/关/设置增益等操作,同时可实时监测功放的输出电流、输出电压、报警信息等运行状态。

PART4 图片自定义尺寸

新版本控制软件中,用户可根据自己的需要自定义图形存储时或生成试验报告时的图片大小,以及是否记录试验运行信息/项目信息。

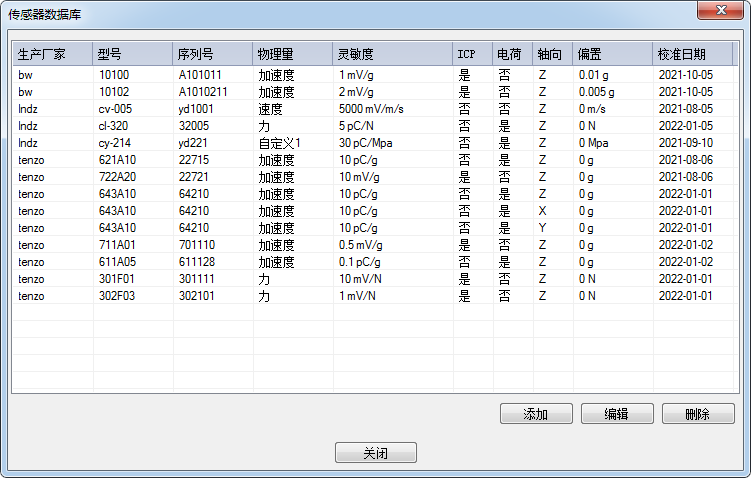

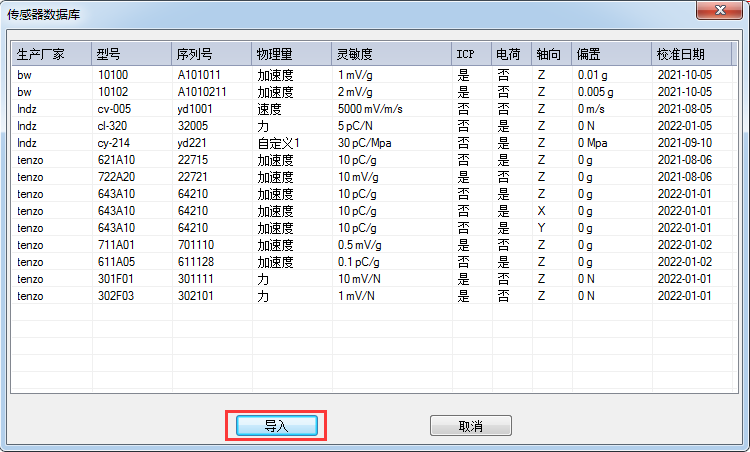

PART5 传感器数据库

新版本控制软件中,用户可在传感器数据库中添加传感器信息。后续试验中使用相应的传感器时可直接导入数据库中的传感器信息。

PART6 过程中断

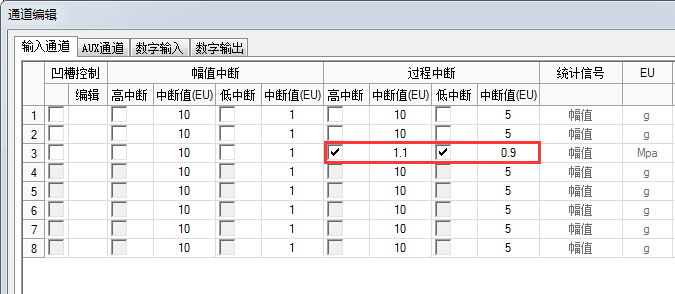

新版本控制软件中,各试验模块中,除了对统计信号(幅值、有效值、峰值绝对值)进行中断设置,用户还可以通过“过程中断”对输入通道实时的时域信号进行中断限制,当时域信号超出高低中断的范围,试验中断。如某正弦试验过程中,输入通道3需监测加压装置的压力值,加载压力为1Mpa,上下浮动不得超过0.1Mpa,超出浮动范围则试验中断。

过程中断设置如图所示:

试验控制过程中,可实时监测压力值: