在社会经济的发展过程中,轨道交通发挥了重要的作用。城市中的地铁、轻轨,城际间的火车、高铁、动车,不仅为我们提供了便捷的出行方式,也极大地促进了信息交流与经济繁荣。由于轨道车辆运行振动环境的影响,车上的机械、电子电气设备将承受长时间的振动。为确保设备的运行可靠性,在装车前需要对其进行道路运输模拟试验。

作为轨道车辆设备的权威试验标准,GB 21563涵盖了功能振动试验、模拟长寿命振动试验、冲击试验等,适用于质量几十公斤至上吨的轨道车辆设备。

PART 1 GB 21563简介

GB 21563标准用于验证设备在轨道车辆正常运行环境下承受振动的能力,可以发现产品的潜在缺陷。标准根据设备的安装位置将试验程序等级分为1类、2类、3类。试验程序适用于评估安装在轨道车辆主结构上的设备,主结构包括车体、转向架和车轴等。

按照GB 21563标准的随机和冲击试验对设备进行测试,可以模拟设备在轨道车辆上的环境条件下能否正常工作,验证在加速运行的振动量级下设备机械结构的完好性,模拟运行过程中的偶发事件。

PART 2 GB 21563试验程序

GB 21563标准中,试验程序分为功能振动试验、模拟长寿命振动试验、冲击试验三种,每种试验又根据设备的安装位置将试验程序等级分为1类、2类、3类。冲击试验相对简单,这里着重对功能振动试验、模拟长寿命振动试验进行说明。

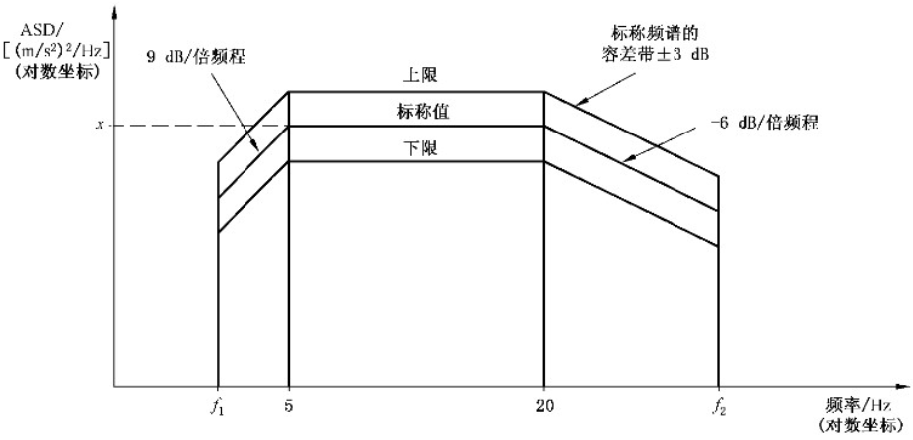

如1类A级车体安装的试验程序谱图和表格如图所示。

* 说明:

M——质量,单位为千克(kg);

当M≤500 kg时,f1=5 Hz,f2=150 Hz;

当500 kg<M≤1 250 kg时,f1=(1 250/M)X2 Hz,f2=(1 250/M)X60Hz;

当M>1 250kg时,f1=2Hz,f2=60Hz。

这里需要注意以下几点:

①设备的质量不同,f1和f2的计算方式不同。

②表格中的rms值为2-150Hz之间的有效值,如果试验频率高于2Hz或低于150Hz,实际计算的有效值会低于该值。

③如果存在f2以上的频率,可通过延长-6dB/oct的衰减线与要求的最大频率相交得到其幅值,此时rms值将增加。

④行李架、水箱等在轨道车辆运行过程中具有附加载荷的产品,在试验时需考虑产品与附加载荷的总质量(按总质量计算f1、f2)。

PART 3 振动冲击试验示例

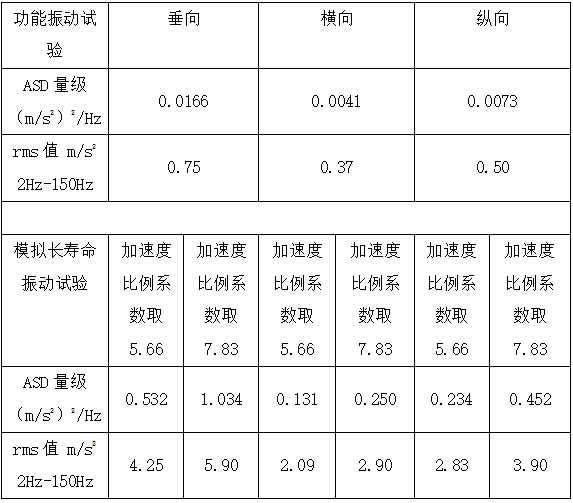

某设备需按照GB 21563中1类A级车体安装的试验程序,进行垂向的功能振动试验、模拟长寿命振动试验和冲击试验。设备质量为1000kg,模拟长寿命振动试验按A5.1的计算方法取加速度比例系数。

◆ 试验流程:

一、功能振动试验、模拟长寿命振动试验

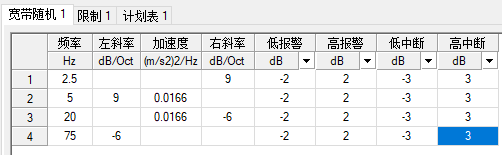

软件设置

1.振动台设置:设置振动台参数和质量参数。

2.通道设置:设置通道类型,输入模式和灵敏度。

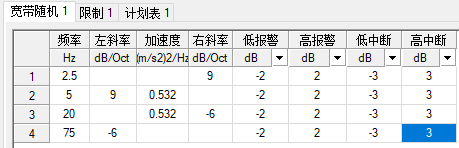

3.谱图设置:设置频率和对应加速度谱密度,以及中断报警容差。

因设备质量为1000kg,则需按照f1=(1 250/M)X2 Hz,f2=(1 250/M)X60Hz计算f1和f2。

代入质量值,可算出f1=2.5Hz,f2=75Hz。

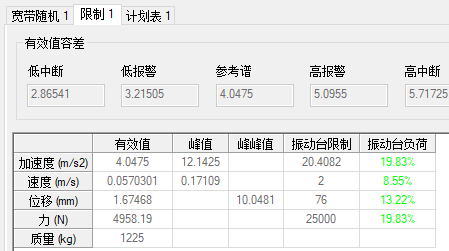

限制:振动台负荷满足试验要求。

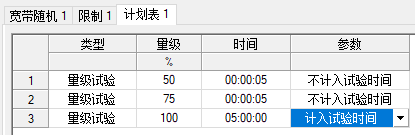

4.计划表:

100%量级试验时间设置10分钟。

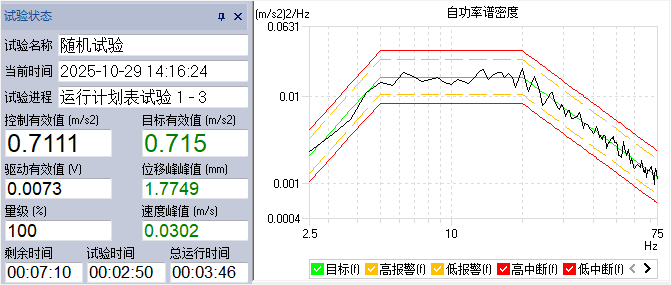

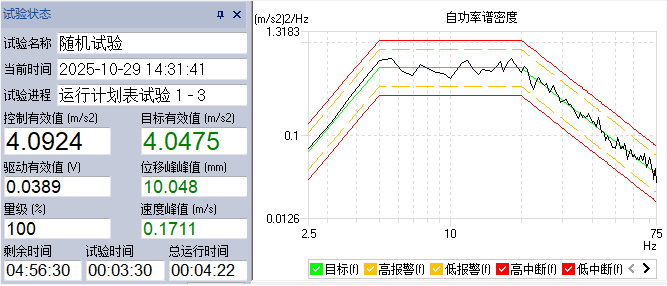

5.运行状态如图:

6.模拟长寿命振动试验的谱图设置:

频率还是f1=2.5Hz,f2=75Hz。模拟长寿命振动试验按A5.1的计算方法取加速度比例系数,根据标准要求,系数取值为5.66。

限制:振动台负荷满足试验要求。

7.计划表:

100%量级试验设置5小时。

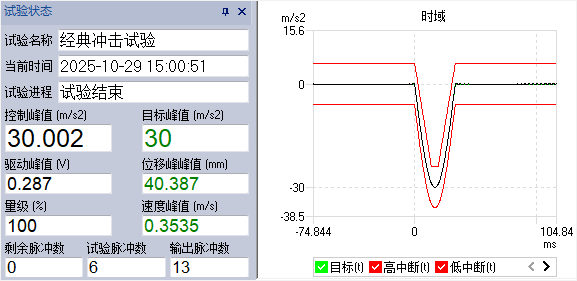

8.运行状态如图:

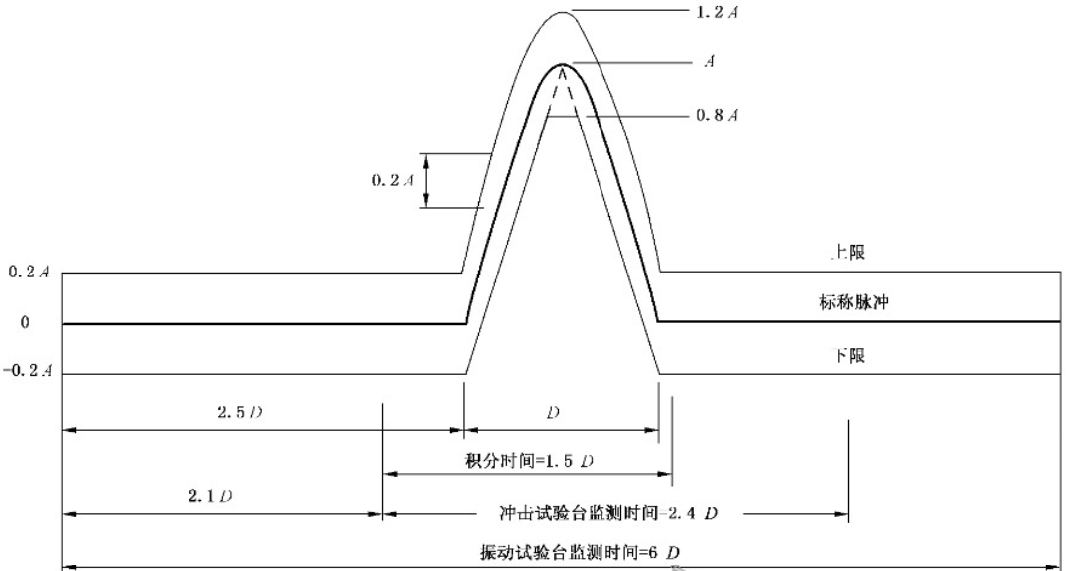

二、冲击试验

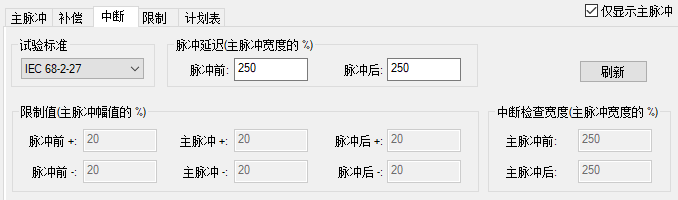

软件设置

1.振动台设置:设置振动台参数和质量参数。

2.通道设置:设置通道类型,输入模式和灵敏度。

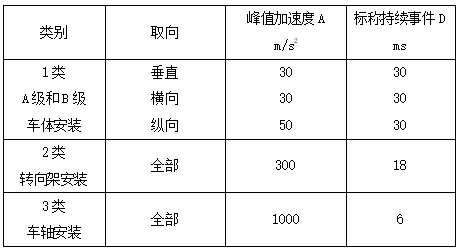

3.谱图设置:

根据表格内容,设置峰值加速度和脉宽。根据谱图的容差范围及标准内容,可选择IEC 68-2-27试验标准。

4.计划表:正向3次,反向3次。

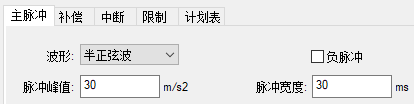

5.运行状态如图: